Коррозия - қоршаған ортаның әсерінен материалдардың немесе олардың қасиеттерінің бұзылуы немесе нашарлауы. Коррозияның көп бөлігі коррозиялық компоненттер мен оттегі, ылғалдылық, температураның өзгеруі және ластаушы заттар сияқты коррозиялық факторларды қамтитын атмосфералық ортада пайда болады.

Циклдік коррозия - кең таралған және ең жойқын атмосфералық коррозия. Металл материалдарының бетіндегі циклдік коррозия коррозиясы металл бетіндегі хлорид иондарының тотыққан қабатқа және металл бетінің қорғаныш қабатына енуіне және металлдың ішкі электрохимиялық реакциясына байланысты. Сонымен қатар, хлор иондары белгілі бір гидратация энергиясын қамтиды, металл бетінің тесіктерінде оңай адсорбцияланады, жарықтар толып, оксид қабатындағы оттегінің орнын басады, ерімейтін оксидтер еритін хлоридтерге айналады, осылайша беттің күйі белсенді бетке айналады.

Циклдік коррозия сынағы - бұл негізінен циклдік коррозия сынағы жабдықтарын пайдаланатын және өнімдердің немесе металл материалдарының коррозияға төзімділігін бағалау үшін циклдік коррозияға қарсы қоршаған орта жағдайларын жасанды модельдеуді жасау үшін қолданылатын қоршаған орта сынағының бір түрі. Ол екі санатқа бөлінеді: бірі табиғи ортаға әсер ету сынағы, екіншісі циклдік коррозияға қарсы орта сынағын жасанды жеделдетілген модельдеуге арналған.

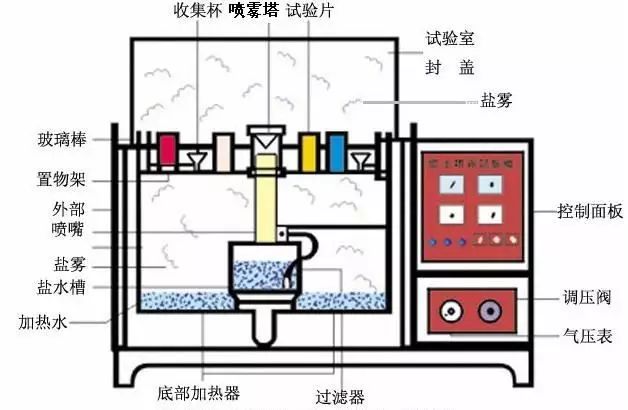

Циклдік коррозияға қарсы қоршаған орта сынағын жасанды модельдеу - бұл белгілі бір көлемдегі кеңістіктік сынақ жабдығын - циклдік коррозияға қарсы сынақ камерасын (сурет) пайдалану, оның кеңістік көлемінде жасанды әдістермен, нәтижесінде өнімнің циклдік коррозияға төзімділігінің сапасын бағалау үшін циклдік коррозияға қарсы орта пайда болады.

Табиғи ортамен салыстырғанда, оның циклдік коррозия ортасындағы хлоридтің тұз концентрациясы жалпы табиғи ортадағы циклдік коррозия мөлшерінен бірнеше немесе ондаған есе көп болуы мүмкін, сондықтан коррозия жылдамдығы айтарлықтай артады, өнімдегі циклдік коррозия сынағы нәтижелерді алу уақыты да айтарлықтай қысқарады. Мысалы, табиғи ортада өнім үлгісін сынау үшін оның коррозиясын алу 1 жылға созылуы мүмкін, ал циклдік коррозия ортасын жасанды модельдеуде 24 сағатқа дейін ұқсас нәтижелерге қол жеткізуге болады.

Зертханалық модельденген циклдік коррозияны төрт санатқа бөлуге болады

(1)Бейтарап циклдік коррозия сынағы (NSS сынағы)Бұл ең ерте пайда болған және қазіргі уақытта кеңінен қолданылатын жеделдетілген коррозияны сынау әдісі. Ол бүрку ерітіндісі ретінде 5% натрий хлоридінің тұзды ерітіндісін пайдаланады, ерітіндінің рН мәні бейтарап диапазонда (6,5 ~ 7,2) реттеледі. Сынақ температурасы 35 ℃ алынады, циклдік коррозияның шөгу жылдамдығы сағатына 1 ~ 2 мл/80 см2 талап етеді.

(2)Сірке қышқылының циклдік коррозия сынағы (ASS сынағы)бейтарап циклдік коррозия сынағы негізінде жасалған. Ол 5% натрий хлориді ерітіндісіне мұздық сірке қышқылын қосу арқылы ерітіндінің рН мәні шамамен 3-ке дейін төмендейді, ерітінді қышқылға айналады және циклдік коррозияның соңғы түзілуі де бейтарап циклдік коррозиядан қышқылға өзгереді. Оның коррозия жылдамдығы NSS сынағына қарағанда шамамен 3 есе жылдам.

(3)Мыс тұзының жеделдетілген сірке қышқылы Циклдік коррозия сынағы (CASS сынағы)Бұл жаңадан жасалған шетелдік жылдам циклдік коррозия сынағы, сынақ температурасы 50 ℃, аз мөлшерде мыс тұзы - мыс хлориді қосылған тұз ерітіндісі, күшті коррозия тудырады. Оның коррозия жылдамдығы NSS сынағынан шамамен 8 есе жоғары.

(4)Айнымалы циклдік коррозия сынағыБұл кешенді циклдік коррозия сынағы, ол шын мәнінде бейтарап циклдік коррозия сынағымен қатар тұрақты ылғалдылық пен жылу сынағы болып табылады. Ол негізінен қуыс типті тұтас өнімдер үшін қолданылады, ылғалды ортаға ену арқылы, сондықтан циклдік коррозия тек өнімнің бетінде ғана емес, сонымен қатар өнімнің ішінде де пайда болады. Бұл өнім циклдік коррозия мен ылғалды жылудың екі орта жағдайында кезектесіп жұмыс істейді және соңында бүкіл өнімнің электрлік және механикалық қасиеттерін өзгеріссіз немесе өзгеріссіз бағалайды.

Циклдік коррозияға қарсы сынақ нәтижелері әдетте сандық емес, сапалық түрде беріледі. Төрт нақты бағалау әдісі бар.

①бағалау әдісікоррозия ауданы және жалпы ауданның пайыздық қатынасы белгілі бір әдіс бойынша бірнеше деңгейге бөлінеді, білікті бағалау негізі ретінде белгілі бір деңгейге дейін, ол бағалау үшін жалпақ үлгілерге жарамды.

②салмақты бағалау әдісікоррозияға төзімділік сапасын бағалау үшін коррозияға төзімділік сынағынан бұрын және кейін үлгінің салмағын өлшеу әдісі арқылы коррозияның жоғалу салмағын есептеңіз, бұл әсіресе металл коррозияға төзімділік сапасын бағалау үшін өте қолайлы.

③коррозиялық сыртқы түрін анықтау әдісісапалық анықтау әдісі болып табылады, бұл циклдік коррозия сынағы, өнімнің коррозия құбылысын тудыратынын анықтау үшін үлгіні анықтау үшін жалпы өнім стандарттары қолданылады.

④коррозия деректерін статистикалық талдау әдісікоррозияға сынақтардың дизайнын, коррозия деректерін талдауды, әдістің сенімділік деңгейін анықтау үшін коррозия деректерін жобалауды қамтамасыз етеді, ол негізінен белгілі бір өнім сапасын бағалау үшін емес, статистикалық коррозияны талдау үшін қолданылады.

Тот баспайтын болаттың циклдік коррозиясын сынау

Циклдік коррозия сынағы ХХ ғасырдың басында ойлап табылған, ең ұзақ қолданылған «коррозия сынағы» болып табылады, коррозияға төзімділігі жоғары материалдарды пайдаланушылардың ықыласына бөленіп, «әмбебап» сынаққа айналды. Негізгі себептері: 1) уақытты үнемдеу; 2) арзан баға; 3) әртүрлі материалдарды сынауға болады; 4) нәтижелер қарапайым және түсінікті, коммерциялық дауларды шешуге қолайлы.

Іс жүзінде тот баспайтын болаттың циклдік коррозия сынағы ең танымал болып табылады - бұл материалдың циклдік коррозия сынағын қанша сағатта жүргізуге болады? Мамандар бұл сұраққа бейтаныс емес.

Материал сатушылар әдетте пайдаланадыпассивацияемдеу немесебетінің жылтырату дәрежесін жақсартужәне т.б., тот баспайтын болаттың циклдік коррозия сынағы уақытын жақсарту үшін. Дегенмен, ең маңызды анықтаушы фактор - тот баспайтын болаттың құрамы, яғни хром, молибден және никельдің мөлшері.

Хром мен молибденнің екі элементінің мөлшері неғұрлым жоғары болса, коррозияға төзімділік соғұрлым күшті болады, бұл шұңқырлардың пайда болуына және саңылаулардың коррозиясының пайда болуына қарсы тұрады. Бұл коррозияға төзімділік ... деп аталатын түрде көрінеді.Шұңқырға төзімділік эквиваленті(PRE) мәні: PRE = %Cr + 3,3 x %Mo.

Никель болаттың шұңқырлану және саңылау коррозиясына төзімділігін арттырмаса да, коррозия процесі басталғаннан кейін коррозия жылдамдығын тиімді түрде баяулатуы мүмкін. Сондықтан никельді аустенитті тот баспайтын болаттар циклдік коррозия сынақтарында әлдеқайда жақсы нәтиже көрсетеді және шұңқырлану коррозиясына ұқсас төзімділігі бар төмен никельді ферритті тот баспайтын болаттарға қарағанда әлдеқайда аз коррозияға ұшырайды.

Мәлімет: 304 стандарты үшін бейтарап циклдік коррозия әдетте 48-ден 72 сағатқа дейін; 316 стандарты үшін бейтарап циклдік коррозия әдетте 72-ден 120 сағатқа дейін.

Айта кету керек,...Циклдік коррозиятот баспайтын болаттың қасиеттерін сынау кезінде сынақтың елеулі кемшіліктері бар.Циклдік коррозия сынағындағы циклдік коррозияның хлорид мөлшері өте жоғары, нақты ортадан әлдеқайда асып түседі, сондықтан хлорид мөлшері өте төмен нақты қолдану ортасында коррозияға төтеп бере алатын тот баспайтын болат та циклдік коррозия сынағында коррозияға ұшырайды.

Циклдік коррозия сынағы тот баспайтын болаттың коррозияға төзімділігін өзгертеді, оны жеделдетілген сынақ немесе модельдеу эксперименті деп санауға болмайды. Нәтижелер біржақты және соңында пайдалануға берілген тот баспайтын болаттың нақты өнімділігімен ешқандай баламалы байланысы жоқ.

Сондықтан біз әртүрлі тот баспайтын болат түрлерінің коррозияға төзімділігін салыстыру үшін циклдік коррозия сынағын пайдалана аламыз, бірақ бұл сынақ тек материалды бағалай алады. Тот баспайтын болат материалдарды нақты таңдаған кезде, циклдік коррозия сынағының өзі әдетте жеткілікті ақпарат бермейді, себебі біз сынақ жағдайлары мен нақты қолдану ортасы арасындағы байланысты жеткілікті түсінбейміз.

Дәл осы себепті, тот баспайтын болат үлгісінің циклдік коррозия сынағына ғана сүйене отырып, өнімнің қызмет ету мерзімін бағалау мүмкін емес.

Сонымен қатар, болаттың әртүрлі түрлерін салыстыру мүмкін емес, мысалы, тот баспайтын болатты жабыны бар көміртекті болатпен салыстыра алмаймыз, себебі сынақта қолданылатын екі материалдың коррозия механизмдері өте әртүрлі, ал сынақ нәтижелері мен өнім қолданылатын нақты орта арасындағы корреляция бірдей емес.

Жарияланған уақыты: 2023 жылғы 6 қараша